Come dicevo nel post dedicato al fuocheggiatore elettrico il motore servo utilizzato per motorizzare il fuocheggiatore deve essere modificato, quanto meno il modello che ho utilizzato io.

La modifica va effettuata poiché questo motore è stato creato per avere un'escursione di 180° e non per ruotare liberamente come ci servirebbe a noi, vediamo quindi come poterlo modificare per avere una rotazione di 360°.

Questo è il motore come vi arriva a casa

La prima cosa da fare è svitare le viti presenti nella parte posteriore dell'involucro

Dopo di ché potrete aprirlo

Rimuovete gli ingranaggi superiori

In questa foto si può notare nella parte destra un pezzo di plastica rettangolare, questo è un potenziometro che va rimosso in quanto ha un'escursione di 180° e quindi limita il movimento dell'ingranaggio più grande che va ad innestarvisi sopra.

Dall'altro lato, invece, è presente la scheda di controllo a cui è saldato il motore vero e proprio

Dovrete quindi con un saldatore a stagno dissaldare il motore dalla scheda agendo sulle due grosse saldature che si vedono alla sinistra della foto qui sopra.

Una volta dissaldata la scheda avrete accesso all'interno del case del motore, svitate quindi quella vite che si vede nella foto sotto in modo da poter rimuovere il potenziometro. In certe versioni di questo motore il potenziometro non è fermato da una vite, ma è semplicemente agganciato con dei ganci di plastica, cercate di rimuoverlo senza rompere niente.

Ecco come si presenta dall'esterno una volta rimosso il potenziometro

E la scheda integra dopo la rimozione

Adesso dovrete saldare due cavi direttamente al motore.

Infine un'ultima modifica, attenzione che le modifiche effettuate fin'ora sono eventualmente reversibili, questa no! Quindi il servo dopo sarà utilizzabile solo per usi che non ne prevedono il controllo con la sua scheda...

L'ingranaggio più grosso, quello che era montato sopra al potenziometro, presenta un dente che non gli permette di ruotare liberamente come si vede nella foto seguente.

Andrà quindi eliminato utilizzando una lima, bisogna fare un po' di attenzione per non rovinare i denti dell'ingranaggio, ecco come si presenta dopo essere stato sistemato.

Infine rimontate tutto e richiudete.

Ecco il servo pronto per essere utilizzato per motorizzare il fuocheggiatore.

Blog personale dedicato all'elettronica, la programmazione di PIC, fotografia, etc..

venerdì 30 settembre 2011

lunedì 26 settembre 2011

Fuocheggiatore elettrico implementazione

Finalmente c'è stata la fiera dell'elettronica e sono riuscito a trovare il materiale necessario per la realizzazione del controller per il fuocheggiatore elettrico.

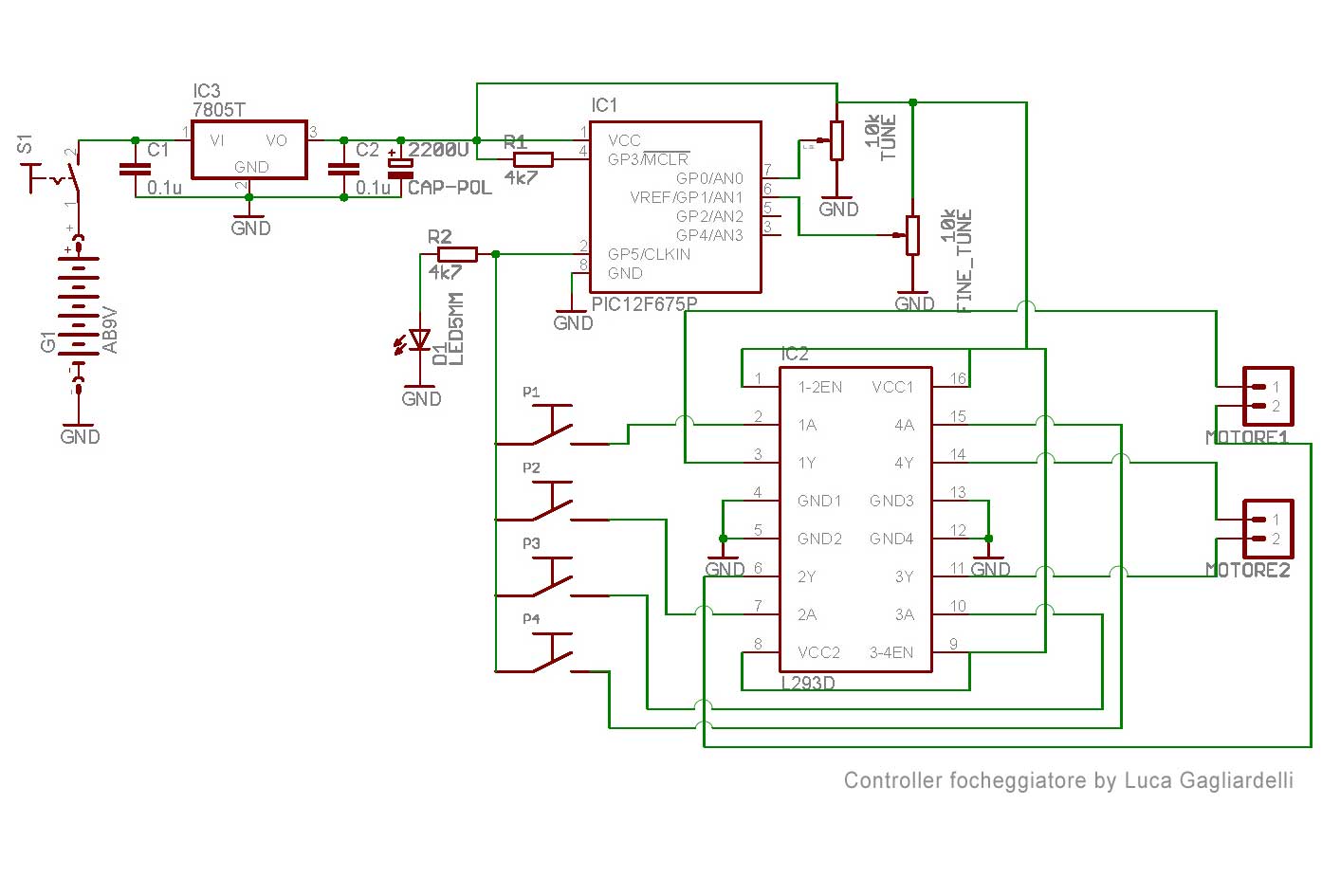

Schema elettrico

Riporto quindi lo schema che ho realizzato:

Analizziamo ora lo schema: l'alimentazione è fornita da una batteria da 9V e da un 7805 che porta la tensione ai 5V necessari per il funzionamento del sistema, il PIC12F675 genera un segnale PWM che viene mandato in ingresso all'integrato L293 che è in grado di comandare 2 motorini, a seconda del pulsante che si preme il segnale viene inviato ai diversi ingressi dell'L293 che aziona quindi il motorino facendolo girare in un verso o in un altro.

I due potenziometri servono per regolare la frequenza del PWM che, di conseguenza, regola la velocità dei motori, un potenziometro è per la regolazione grossolana, mentre l'altro per una regolazione più fine.

Il led serve per far capire, con il suo lampeggio, all'incirca quanti impulsi si stanno fornendo.

Lista dei componenti necessari

Riporto l'elenco dei componenti che ho utilizzato in riferimento con lo schema elettrico sovrastante.

| IC1 | PIC12F675 |

| IC2 | L293 |

| IC3 | 7805T |

| P1,P2,P3,P4 | Pulsanti a pressione |

| TUNE,F_TUNE | Potenziometri lineari 10K |

| D1 | Led rosso 5mm |

| R1,R2 | Resistenze 4,7K |

| CAP-POL | Condensatore elettrolitico 2200uF |

| C1,C2 | Condensatori ceramici 0.1uF |

| S1 | Interruttore ON/OFF |

| G1 | Batteria 9V |

Come motorini ho utilizzato dei motori servo HS311, attenzione che questi motori non vanno bene così come li acquistate, ma vanno modificati, perché possono ruotare solamente di 180° (mi pare, comunque non hanno la rotazione libera a 360°)...

Prossimamente pubblicherò un post su come si modificano.

Prossimamente pubblicherò un post su come si modificano.

PCB e codice per PIC

Codice per programmare PIC

Immagine che mostra come impostare i bit di configurazione in MPLAB

PDF pronto da stampare con le piste per il PCB

Montaggio componenti nel pcb

Nel PCB: dove c'è M1 dovrete collegare il motore1 e dove c'è M2 il motore2, non è importante come girate i cavi, vi consiglio di collegare il motore al pcb tramite un jack di quelli audio, altrimenti se non vi va questa soluzione potete collegarlo direttamente.

Dove c'è SWx dovrete collegare i vari pulsanti, invece CM è il punto dove prendere il segnale PWM da mettere sull'altro capo di tutti e 4 i pulsanti.

LED+ ci va l'anodo del led, mentre LED- il catodo.

Dove c'è SWx dovrete collegare i vari pulsanti, invece CM è il punto dove prendere il segnale PWM da mettere sull'altro capo di tutti e 4 i pulsanti.

LED+ ci va l'anodo del led, mentre LED- il catodo.

La mia realizzazione

Infine vi posto alcune foto della mia realizzazione e un video in cui se ne vede il funzionamento.

mercoledì 7 settembre 2011

Fuocheggiatore elettrico

L'ultimo progetto a cui mi sto interessando è un controller per comandare due motorini servo per controllare due fuocheggiatori elettrici, ho già scritto un programmino per un PIC che tramite una variazione di tensione in ingresso generata da un potenziometro mi crea una PWM variabile, ora mi serve solo il PIC, qui nei negozi paiono introvabili, mi tocca aspettare la prossima fiera dell'elettronica, fortuna che è vicina!

Di seguito un video del prototipo fatto però funzionare con un PIC più ingombrante del 12F6xx che intendo usare...

Di seguito un video del prototipo fatto però funzionare con un PIC più ingombrante del 12F6xx che intendo usare...

mercoledì 31 agosto 2011

Realizzare PCB con stampante laser

Per molto tempo per realizzare i pcb ho utilizzato il classico metodo del bromografo e le basette presensibilizzate, era quindi necessario stampare su foglio trasparente, sensibilizzare la basetta con i neon UV, fare il bagno di soda e poi finalmente si poteva incidere il circuito con il cloruro di ferro, insomma per me è sempre stata una rottura :)

Avevo sentito qua e là di questo metodo per stampare i pcb con la stampante laser, quindi quando finalmente ne ho acquistata una sono riuscito a testarlo e devo dire che funziona egregiamente.

Ma come si fa?

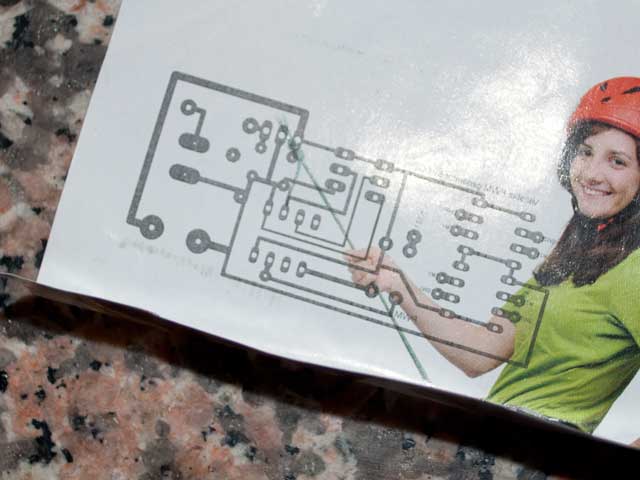

E' molto semplice, la cosa essenziale è che serve una stampante laser e un ferro da stiro, bisogna prendere la copertina esterna di una rivista che sia patinata (io uso quelle dei grand hotel che legge mia madre che trovo perfette), l'importante sarebbe trovare una zona bianca o con colori chiari, dopo di ché stampate con la vostra stampante il pcb sulla carta patinata.

Accendete il ferro da stiro in modo che si scaldi.

Poi prendete una basetta normale, quindi non quelle presensibilizzate, e pulitela bene utilizzando della pagliuzza metallica molto fine (io uso la doppio zero), cercate di non lasciare impronte sul rame, una volta finito deve risultare lucido a specchio, nel caso ci siano residui di sporco puliteli con dell'acetone/alcool.

Dopo di ché appoggiate il pcb stampato sulla vostra basetta e passateci sopra il ferro da stiro premendo bene a modo, lasciatelo sopra qualche minuto, in questo modo il toner che è un polimero che si trasferisce con il calore, si attacca al rame.

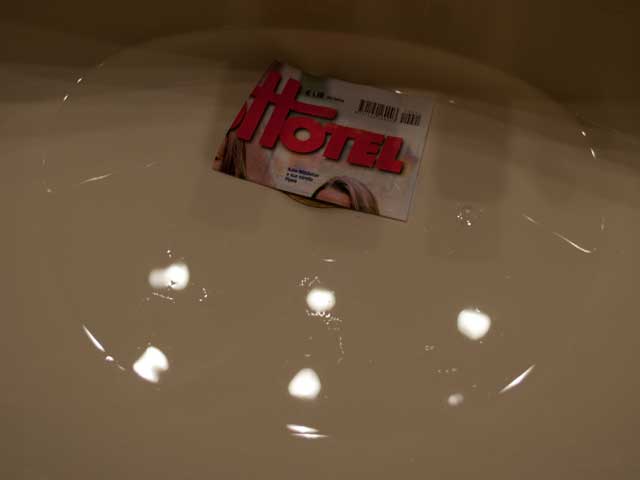

Quando avrete finito il foglio di carta risulterà attaccato al rame.

Adesso prendete il tutto e mettetelo a bagno in acqua fredda per 5-10 minuti, in questo modo l'acqua scioglierà la carta lasciando il toner attaccato solamente al rame; passato il tempo necessario con delicatezza separate la carta dal rame, nel caso non venga potete anche strofinarla con i polpastrelli in modo che si sfaldi ma non vada a rimuovere il toner dal rame.

Se vi restano dei pezzetti di carta potete rimuoverli grattando leggermente con le unghie, ma senza esagerare sennò toglierete anche il toner.

Ora asciugate bene la basetta e verificate se ci sono dei ritocchi da fare, generalmente qualcosina da fare c'è, basta prendere un pennarello indelibile a punta fine e ripassare le zone non perfette.

Adesso siete pronti per immergere la vostra basetta nell'acido e realizzare il PCB.

Una volta realizzato il PCB, potete rimuovere il toner utilizzando dell'acetone.

Avevo sentito qua e là di questo metodo per stampare i pcb con la stampante laser, quindi quando finalmente ne ho acquistata una sono riuscito a testarlo e devo dire che funziona egregiamente.

Ma come si fa?

E' molto semplice, la cosa essenziale è che serve una stampante laser e un ferro da stiro, bisogna prendere la copertina esterna di una rivista che sia patinata (io uso quelle dei grand hotel che legge mia madre che trovo perfette), l'importante sarebbe trovare una zona bianca o con colori chiari, dopo di ché stampate con la vostra stampante il pcb sulla carta patinata.

Accendete il ferro da stiro in modo che si scaldi.

Poi prendete una basetta normale, quindi non quelle presensibilizzate, e pulitela bene utilizzando della pagliuzza metallica molto fine (io uso la doppio zero), cercate di non lasciare impronte sul rame, una volta finito deve risultare lucido a specchio, nel caso ci siano residui di sporco puliteli con dell'acetone/alcool.

Dopo di ché appoggiate il pcb stampato sulla vostra basetta e passateci sopra il ferro da stiro premendo bene a modo, lasciatelo sopra qualche minuto, in questo modo il toner che è un polimero che si trasferisce con il calore, si attacca al rame.

Quando avrete finito il foglio di carta risulterà attaccato al rame.

Adesso prendete il tutto e mettetelo a bagno in acqua fredda per 5-10 minuti, in questo modo l'acqua scioglierà la carta lasciando il toner attaccato solamente al rame; passato il tempo necessario con delicatezza separate la carta dal rame, nel caso non venga potete anche strofinarla con i polpastrelli in modo che si sfaldi ma non vada a rimuovere il toner dal rame.

Se vi restano dei pezzetti di carta potete rimuoverli grattando leggermente con le unghie, ma senza esagerare sennò toglierete anche il toner.

Ora asciugate bene la basetta e verificate se ci sono dei ritocchi da fare, generalmente qualcosina da fare c'è, basta prendere un pennarello indelibile a punta fine e ripassare le zone non perfette.

Adesso siete pronti per immergere la vostra basetta nell'acido e realizzare il PCB.

Una volta realizzato il PCB, potete rimuovere il toner utilizzando dell'acetone.

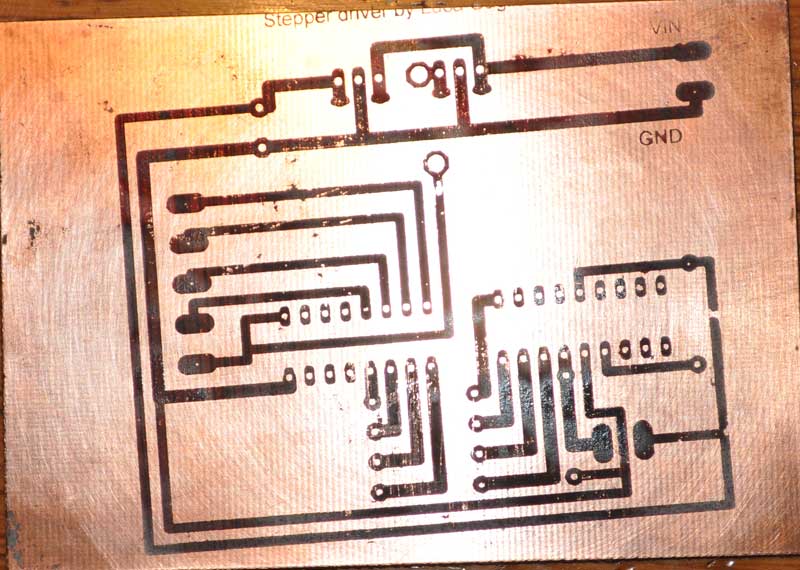

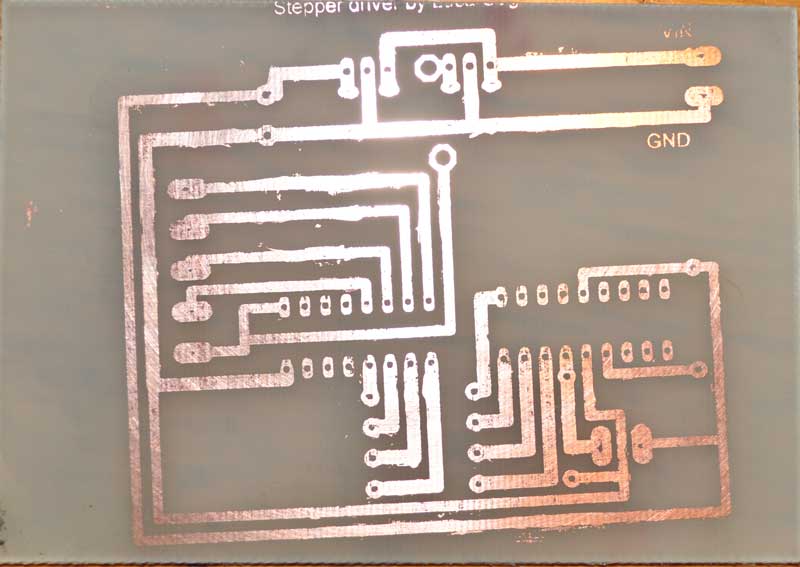

Ecco un esempio di pcb trasferito tramite questo metodo sulla basetta

Come potete notare vi sono alcune zone in cui il toner è stato asportato dalla carta, ma basta scurirle utilizzando un pennarello indelebile.

Ed ecco il risultato una volta tolto dall'acido e rimosso il toner

Come è possibile notare si riescono a mantenere anche dettagli molto fini, come ad esempio la scritta in alto, si vede meglio in quest'altro pcb fatto sempre con il medesimo sistema.

Come potete notare vi sono alcune zone in cui il toner è stato asportato dalla carta, ma basta scurirle utilizzando un pennarello indelebile.

Ed ecco il risultato una volta tolto dall'acido e rimosso il toner

Come è possibile notare si riescono a mantenere anche dettagli molto fini, come ad esempio la scritta in alto, si vede meglio in quest'altro pcb fatto sempre con il medesimo sistema.

giovedì 18 agosto 2011

Temporizzatore seriale

Nel caso abbiate la possibilità di usufruire di un pc portatile lo stesso sistema descritto per il temporizzatore con pic potete anche realizzarlo con molta meno fatica tramite una porta seriale o un adattatore USB-Seriale (io ne uso uno della prolific preso su ebay per 3€).

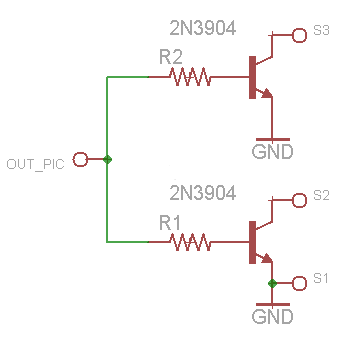

Lo schema da realizzare è il seguente

I componenti che vi servono sono:

2 transistor 2N3904

2 Diodi 1N4001

2 resistenze da 47K

1 presa femmina RS232

Il programma per comandare la macchina fotografica poi potete trovarlo qui.

L'ho realizzato in VB6 e ha le stesse funzionalità dell'intervallometro realizzato con il PIC, in più ha solo che dovete scegliere dal menù a tendina il numero della porta seriale da utilizzare.

L'ho provato sia su Windows XP che su Windows Vista e funziona egregiamente su entrambi.

Siccome questo prodotto è destinato all'uso con macchine fotografiche/pc non mi prendo alcuna responsabilità in caso di danni agli oggetti usati.

Temporizzatore con PIC

Descrizione

In questo progetto illustrerò come realizzare un temporizzatore per scattare in posa B scegliendo il tempo di scatto e di pausa tra una posa e l'altra.

In questo progetto illustrerò come realizzare un temporizzatore per scattare in posa B scegliendo il tempo di scatto e di pausa tra una posa e l'altra.

Innanzi tutto vediamo come funziona il cavo di scatto remoto di una macchina fotografica, in questo caso Nikon D5000, ci sono 3 fili che vanno al connettore se si toccano i primi due la macchina mette a fuoco automaticamente (se l'obiettivo è dotato di messa a fuoco automatica) e quando si toccano tutti e tre scatta, quindi all'interno del comando manuale non vi sono alto che tre placchette metalliche collegate ognuna al rispettivo filo di modo che se si preme dolcemente il pulsante si fanno toccare due contatti avviando la messa a fuoco mentre se si preme fino in fondo si scatta.

Ora siccome a me della messa a fuoco non interessava scattando in posa B principalmente per fotografare il cielo notturno, faccio direttamente toccare i 3 fili del cavo di scatto utilizzando due transistor 2N3904 che quando si attivano collegano i tre fili insieme facendo scattare la macchina.

S1, S2 e S3 sono i fili che vanno al cavo di scatto.

Per ottenere un cavo di scatto dovrete sacrificarne uno acquistato (se ne trovano a pochissimi euro su ebay), ma potrete comunque utilizzarlo in modo manuale se lo collegate nel punto di taglio ad un jack audio, ad esempio mettete il jack audio femmina dalla parte del comando di scatto e maschio nel cavo, in modo da poterli unire, stessa cosa farete anche con il pcb.

Schema elettrico

Qui potete trovare lo schema elettrico.

RC4 è l'uscita a cui andranno collegati i due transistor visti in precedenza, mancano i collegamenti alle tensioni di alimentazione dell'LCD che sono comunque intuibili, VEE va collegato ad un potenziometro messo tra massa e VCC per regolarne il contrasto.

Ovviamente la tensione di alimentazione dev'essere di 5V.

Funzionalità

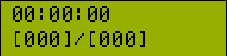

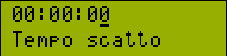

La schermata iniziale mostra in alto il tempo di posa impostato, in basso a sinistra il numero di foto effettuate e a destra il numero di foto impostate.

Quando ci si trova in questo stato i pulsanti UP/DOWN funzionano rispettivamente come START/STOP. Quando si avvia la sessione fotografica premendo START, il pulsante MODE viene disabilitato.

Quando ci si trova in questo stato i pulsanti UP/DOWN funzionano rispettivamente come START/STOP. Quando si avvia la sessione fotografica premendo START, il pulsante MODE viene disabilitato.

Premendo il pulsante Mode si può accedere alla modifica del tempo di scatto che sono nel formato [HH:mm:ss] i valori si possono scorrere con i pulsati left/right e incrementare/decrementare con i pulsanti up/down.

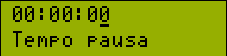

Premendo ancora Mode si accede alla modifica del tempo di pausa, cioè quanto tempo passerà tra una posa e l'altra.

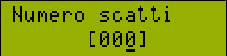

Premendo ancora Mode si accede alla modifica del numero di scatti da effettuare, se si lascia 0 verranno fatte infinite pose.

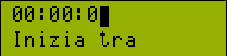

Premendo ancora Mode si può impostare dopo quanto tempo dalla pressione del pulsante start la macchina inizierà a scattare.

Lista componenti

1 integrato 7805

1 PIC16F886

2 transistor 2N3904

3 diodi 1N4001

2 condensatori ceramici da 100 nF

1 trimmer da 1k

1 resistenza da 220 ohm

5 resistenze da 10k

1 resistenza da 4.7k

5 pulsanti a pressione

1 interruttore

1 LCD 16x2

PCB e codice per PIC

Qui potete trovare il pcb.

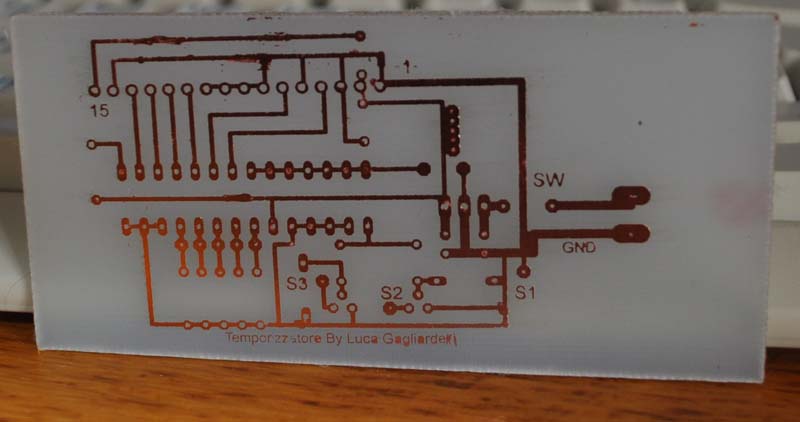

Qui lo schema di come montare i componenti, la riga rossa è un filo, dove c'è scritto SW ci va l'interruttore, dove c'è S1, S2, S3 ci vanno i fili che poi andranno al cavo di scatto, personalmente vi consiglio caldamente la soluzione indicata prima del jack audio.

E qui il codice per programmare il PIC, per come programmarlo vi rimando all'articolo sul termotimer.

Per alimentare il PCB potete utilizzare una batteria a 9V.

Ed ecco il prodotto finale

Lista componenti

1 integrato 7805

1 PIC16F886

2 transistor 2N3904

3 diodi 1N4001

2 condensatori ceramici da 100 nF

1 trimmer da 1k

1 resistenza da 220 ohm

5 resistenze da 10k

1 resistenza da 4.7k

5 pulsanti a pressione

1 interruttore

1 LCD 16x2

PCB e codice per PIC

Qui potete trovare il pcb.

Qui lo schema di come montare i componenti, la riga rossa è un filo, dove c'è scritto SW ci va l'interruttore, dove c'è S1, S2, S3 ci vanno i fili che poi andranno al cavo di scatto, personalmente vi consiglio caldamente la soluzione indicata prima del jack audio.

E qui il codice per programmare il PIC, per come programmarlo vi rimando all'articolo sul termotimer.

Per alimentare il PCB potete utilizzare una batteria a 9V.

Ed ecco il prodotto finale

Siccome questo prodotto è destinato all'uso con macchine fotografiche non mi prendo alcuna responsabilità in caso di danni alla macchina.

mercoledì 17 agosto 2011

Termotimer con PIC

Un po' di tempo fa mi serviva un termotimer da mettere nei terrari dei miei animali, le caratteristiche che mi servivano erano che doveva avere due fasce di temperatura programmabili (giorno/notte) e che in caso saltasse la luce non si perdessero sia le impostazioni che l'ora corrente.

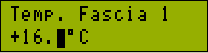

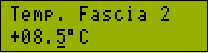

In alto a sinistra viene mostrata la temperatura letta in gradi celsius, mentre in basso l'ora corrente, mentre in alto a destra viene mostrata la fascia oraria corrente (F1 o F2) e se l'uscita è attiva o meno. Se è attiva viene mostrato un asterisco, se è spenta un pallino.

Tenendo premuto per alcuni secondi il tasto 'Mode' è possibile accedere alla modifica delle impostazioni, per passare da un'impostazione all'altra si preme sempre il tasto 'Mode' fino a che non si ritorna alla schermata iniziale.

Per muoversi tra i valori delle singole impostazioni si usano i tasti 'Left' e 'Right' e per incrementare/decrementare un valore si usano rispettivamente i tasti 'Up' e 'Down'.

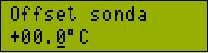

Ecco alcune schermate d'esempio

PCB

Ho realizzato il seguente pcb link

Qui trovate il link di come devono essere montati i componenti link

Il componente E$31 è il trimmer da 1k.

I collegamenti rossi dovrete realizzarli con dei fili.

OSC è l'oscillatore al quarzo.

Lista componenti

Riporto di seguito la lista dei componenti per la realizzazione del PCB

1 integrato DS1302

1 integrato PIC16F886

1 integrato LM7805

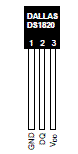

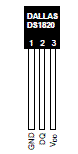

1 integrato DS18S20

1 transistor 2N3904

1 LCD 16x2

5 pulsanti a pressione

1 zoccolo per integrato 28 pin

1 zoccolo per integrato 8 pin

1 trimmer da 1K

1 resistenza da 220 ohm

5 resistenze da 10k

5 resistenze da 4.7k

1 condensatore da 2200 uF

2 condensatori da 100 nF

1 batteria tampone da 3V

5 Diodi 1N4007

1 Trasformatore 220V - 12V (vi serve una tensione di 5V quindi potreste anche prenderlo da 220V - 5V io ho fatto con quel che avevo)

1 Relé a 5V

1 oscillatore al quarzo da 32.768K Hz

Programmare il PIC

È tutto...

Ecco un'immagine del PCB quasi montato e del termostato in funzione

Ho così deciso di realizzarlo con l'ausilio di un PIC, è stato il mio primo progetto con i PIC.

I componenti che ho scelto per la realizzazione sono stati:

- PIC16F886

- DS18S20

- DS1302

Il DS18S20 è una sonda di temperatura che integra già un convertitore A/D, cioè si può comunicare direttamente in digitale tramite il PIC con un protocollo chiamato 1-Wire, ed ha una precisione di 0.5°C più che sufficiente per la mia applicazione.

- DS18S20

- DS1302

Il DS1302 è un realtime clock che comunica con il PIC tramite un protocollo a 3 connessioni, è in grado di mantenere l'ora sempre aggiornata anche nel caso venga rimossa l'alimentazione utilizzando una batteria tampone da 3V (cambia automaticamente tensione di alimentazione quando manca quella primaria).

Infine il PIC16F886 è un PIC a 28 pin che contiene 256 byte di EEPROM che ho utilizzato per memorizzare i dati che mi servivano.

Per visualizzare le informazioni ho utilizzato un LCD 16x2.

Lo schema delle connessioni è il seguente (un po' disordinato...) schema

Mancano i collegamenti ad alimentazione e massa nell'LCD, comunque VSS è massa, VDD è l'aliementazione e VEE serve per il contrasto, va collegata ad un potenziometro tra massa e VDD.

Logicamente la tensione di alimentazione deve essere di 5V.

Vediamo ora il funzionamento.

In condizioni normali viene mostrata la seguente schermata

Infine il PIC16F886 è un PIC a 28 pin che contiene 256 byte di EEPROM che ho utilizzato per memorizzare i dati che mi servivano.

Per visualizzare le informazioni ho utilizzato un LCD 16x2.

Lo schema delle connessioni è il seguente (un po' disordinato...) schema

Mancano i collegamenti ad alimentazione e massa nell'LCD, comunque VSS è massa, VDD è l'aliementazione e VEE serve per il contrasto, va collegata ad un potenziometro tra massa e VDD.

Logicamente la tensione di alimentazione deve essere di 5V.

Vediamo ora il funzionamento.

Tenendo premuto per alcuni secondi il tasto 'Mode' è possibile accedere alla modifica delle impostazioni, per passare da un'impostazione all'altra si preme sempre il tasto 'Mode' fino a che non si ritorna alla schermata iniziale.

Per muoversi tra i valori delle singole impostazioni si usano i tasti 'Left' e 'Right' e per incrementare/decrementare un valore si usano rispettivamente i tasti 'Up' e 'Down'.

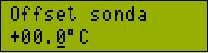

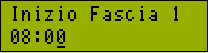

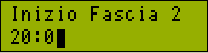

Ecco alcune schermate d'esempio

Impostazione dell'ora

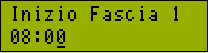

Inizio della fascia oraria 1 (che corrisponde anche alla fine della fascia 2)

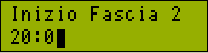

Inizio della fascia oraria 2 (che corrisponde anche alla fine della fascia 1)

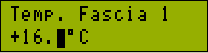

Temperatura nella fascia 1

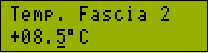

Temperatura nella fascia 2

Offset della sonda, ho notato che la sonda è piuttosto precisa, però nel caso abbia qualche problema si può correggere la temperatura che legge modificando opportunamente questo valore di offset, ad esempio se la sonda legge 25°C mentre la temperatura reale è di 24°C potete impostare l'offset a -1.

PCB

Ho realizzato il seguente pcb link

Qui trovate il link di come devono essere montati i componenti link

La sonda DS18S20 l'ho saldata ad un filo tripolare schermato lungo un paio di metri e poi l'ho incapsulata all'interno di una capsula di ottone che ho realizzato con il tornio in modo che non vi entri umidità e i contatti siano ben isolati.

La sonda è fatta così

Il terminale GND nel PCB va saldato dove c'è scritto S-, VDD invece va dove c'è S+ e DQ dove c'è la piazzola nel piedino 11 del PIC.

Tra le restanti piazzole libere collegate all'uscita del 7805 e a quelle collegate al PIC dove ci sono anche le resistenze da 10K, andranno saldati i pulsanti a pressione che servono per regolare le impostazioni.

Il componente E$31 è il trimmer da 1k.

I collegamenti rossi dovrete realizzarli con dei fili.

OSC è l'oscillatore al quarzo.

Lista componenti

Riporto di seguito la lista dei componenti per la realizzazione del PCB

1 integrato DS1302

1 integrato PIC16F886

1 integrato LM7805

1 integrato DS18S20

1 transistor 2N3904

1 LCD 16x2

5 pulsanti a pressione

1 zoccolo per integrato 28 pin

1 zoccolo per integrato 8 pin

1 trimmer da 1K

1 resistenza da 220 ohm

5 resistenze da 10k

5 resistenze da 4.7k

1 condensatore da 2200 uF

2 condensatori da 100 nF

1 batteria tampone da 3V

5 Diodi 1N4007

1 Trasformatore 220V - 12V (vi serve una tensione di 5V quindi potreste anche prenderlo da 220V - 5V io ho fatto con quel che avevo)

1 Relé a 5V

1 oscillatore al quarzo da 32.768K Hz

Programmare il PIC

Per programmare il PIC vi serve un programmatore, io utilizzo un clone del PIC Kit 3 acquistato per pochi euro su ebay dalla Cina che funziona egregiamente.

Per programmare il pic vi servirà innanzi tutto il programma che potete scaricare da qui e poi vi servirà MPLAB scaricabile gratuitamente dal sito della Microchip.

Una volta installato MPLAB avviatelo, cliccate su 'import' e selezionate l'hex linkato prima, poi selezionate come device il PIC16F886 e settate i configuration bits come in questa schermata.

È tutto...

Ecco un'immagine del PCB quasi montato e del termostato in funzione

Siccome questo circuito funziona con la 220V è potenzialmente PERICOLOSO!

Quindi non mi assumo nessuna responsabilità in caso di danni a cose o a persone, lo realizzate a vostro rischio e pericolo!

Quindi non mi assumo nessuna responsabilità in caso di danni a cose o a persone, lo realizzate a vostro rischio e pericolo!

Presentazione

Ciao a tutti, mi chiamo Luca e sono uno studente d'ingegneria informatica appassionato di fotografia, elettronica, pesca e coltivazione di piante (più che altro mi piace seminare piante strane)...

In questo blog vorrei pubblicare le mie foto e alcuni progettini che ho realizzato con i PIC.

In questo blog vorrei pubblicare le mie foto e alcuni progettini che ho realizzato con i PIC.

Iscriviti a:

Post (Atom)